Knauf Stuc-plafonds : tips voor een perfecte uitvoering

Plafondsystemen uitgevoerd met Knauf Stuc-platen in combinatie met een klassiek gipspleister (zoals Knauf MP 75 of Knauf ECOfin) worden courant toegepast op de huidige markt. Hoewel het systeem op het eerste zicht vrij eenvoudig lijkt van het systeem, dient men toch enkele belangrijke punten te respecteren teneinde de stabiliteit en de duurzaamheid ervan te kunnen waarborgen, en zo schade in de tijd te vermijden. Dit artikel geeft u een kort overzicht van de sleutelaspecten om zo het beste resultaat te verkrijgen !

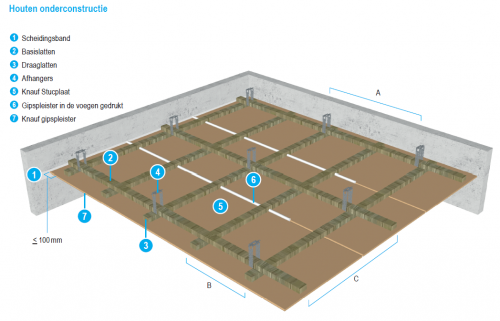

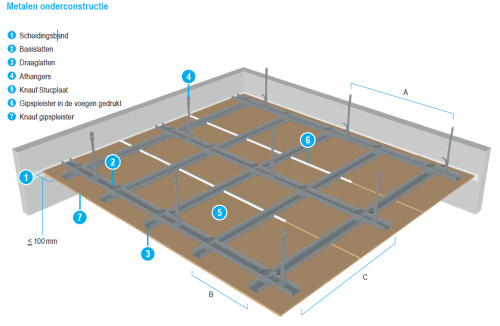

1. Toepassingsvoorwaarden

Het is belangrijk om zich ervan te verzekeren dat atmosferische omstandigheden in het lokaal gelijkaardig zijn aan de omstandigheden die tijdens het courant gebruik zullen heersen. Het is vanzelfsprekend dat de spanningen die later in het plafond zullen optreden lager zullen zijn indien de omstandigheden vóór en tijdens de uitvoering gelijk zijn aan de omstandigheden erna.

Enkele tips om de omstandigheden te verbeteren:

- Nadat de werken opgestart zijn, geen producten meer gebruiken die met water worden vermengd

- De pleisters, dekvloeren of betonnen elementen dienen afgewerkt en voldoende droog te zijn en/of mogen niet meer bijdragen tot een verhoging van het binnenvochtgehalte

- Zorg ervoor dat het gebouw luchtdicht is

2. De toepassing

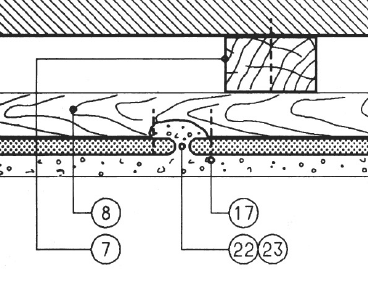

2.1. Voegen tussen platen

In tegenstelling tot plafonds met standaard gipskartonplaten is het hier noodzakelijk om een voeg van 5 à 8 mm te voorzien tussen de langse kanten van de platen. De aanwezigheid van deze open voeg laat het gipspleister toe om tijdens het verspuiten een « paddenstoel » te vormen achter de plaat, om zo voor de mechanische hechting van de pleisterlaag te zorgen. Er dient dus geen voegproduct, papierstrook of glasvezelband gebruikt te worden in dit systeem. Indien de voegen toch opgevuld worden zal de algemene hechting louter verzekerd worden door de hechting van het gips op het karton van de plaat ; het risico op onthechting in de tijd zal dus aanzienlijk verhoogd worden.

- 7 = basislatten 50/30

- 8 = draaglatten 48/24

- 17 = Knauf snelbouwschroef TN35 of Knauf Spijker GK 2.2/32

- 22 = 5-8 mm afstand tussen lange plaatkanten

- 23 = JMP75, Goldband, Ecofin/ Schuurban in de voeg drukken om de « paddenstoel » te vormen

2.2 Luchtspouw

Het is belangrijk om een luchtspouw te voorzien tussen de rug van de plaat en de isolatielaag of het dampscherm erboven, zodat de « paddenstoel » correct gevormd kan worden achter de platen. De aanwezigheid van dit spouw zal ook de droging van de pleisterlaag verbeteren. Doordat de platen op een houten of metalen structuur gemonteerd worden, zal dit luchtspouw natuurlijk ontstaan. Het is dus zeker niet aan te raden om deze structuur met isolatie of andere materialen op te vullen. De rechtstreekse bevestiging of verkleving van de platen tegen de ondergrond is bijgevolg ook ten zeerste af te raden. Par ailleurs, une fixation ou un collage direct des plaques sur le support est par conséquent également à proscrire.

2.3 Bevestigingen

Het is niet zozeer de aard maar eerder het aantal bevestigingen dat doorslaggevend zal zijn om de duurzaamheid van het systeem te verzekeren.

Er bestaan 2 breedtes voor de Stucplaten, waarvoor het aantal bevestigingen varieert:

- Voor platen van 400 mm breedte : min. 3 schroeven / min. 7 nieten

- Voor platen van 600 mm breedte : min. 5 schroeven / min. 9 nieten

Het is belangrijk te vermelden dat de bevestigingen niet te diep in de plaat gedrukt moeten worden. Dit kan de hechting van de platen tegen de structuur verminderen ; men zal dus ervoor zorgen dat de bevestigingen ongeveer gelijk met het plaatoppervlak geplaatst worden. Wij vermelden eveneens dat de bevestiging met behulp van schroeven in het algemeen onze voorkeur geniet. Zowel de schroefkop als het schroefdraad verhogen het globale draagvlak van het bevestigingssysteem, en dit zorgt voor een vermindering van het risico op verscheuring van de platen doorheen de bevestigingen.

2.4 Droging van het gipspleister

Alle nodige maatregelen dienen getroffen te worden (verwarming en ventilatie, mechanisch indien noodzakelijk), tijdens en na de pleisterwerken, zodat de platen en het gipspleister correct kunnen uitdrogen en ook droog in de tijd kunnen blijven. Wij verwijzen hiervoor naar ons artikel « Hoe de pleister goed laten drogen » voor meer informatie over dit thema. Bij permanent vochtige omstandigheden zou de plaat « week » kunnen worden en hierdoor aan kwaliteit inboeten. Door haar eigen gewicht en die van het pleister zou de plaat doorheen de bevestigingen kunnen scheuren. Bovendien dienen Stuc-platen zo snel mogelijk bepleisterd te worden, want niet-bepleisterde platen kunnen op den duur doorbuigen omwille van hun eigen gewicht.

2.5 Pleisterdikte

De pleisterdikte is eveneens een belangrijke factor ; bij te grote diktes zal de droging veel trager verlopen en het extra gewicht zal het risico op schade verhogen. Men zorgt dus best voor een geringe dikte, meestal 10 mm in geval van plafonds zonder bijzondere eisen. Bij plafonds met een vereiste brandweerstand van 30 of 60 minuten kan de pleisterdikte groter zijn (respectievelijk 15 en 25 mm). Raadpleeg de Technical Competence Center voor meer informatie hierover.

Wij kunnen dus besluiten dat de duurzaamheid van het systeem grotendeels zal afhangen van het respecteren van deze aandachtpunten. In geval van twijfel of bij vragen vindt u meer uitgebreide informatie over de uitvoeringsprocedure in onze technische brochure D121/D122 op onze website. Indien nodig blijft onze technische dienst uiteraard beschikbaar om u op weg te helpen met uw project !

| TCC contacteren |